Vom Korn zum Brot – Wissenswertes über Mühlen und Müller

Eine kurze Einführung in die Verarbeitung von Getreide.

Auf dem Feld

Vor der Mühle – die Arbeit des Bauern

Die Brotfrüchte, also die bei uns gebräuchlichen Getreidearten Weizen, Roggen, Gerste und Hafer sind wahrscheinlich durch Kultur aus Wiesengräsern hervorgegangen.

Roggen

Roggen Weizen

Weizen Wintergerste

Wintergerste Hafer

Hafer

Die Entstehung der Getreidepflanze beginnt nach der Aussaat, wenn es geregnet hat. Im Keimling wird eine komplizierte chemische Reaktion ausgelöst und der Wachstumsprozess wird mit dem Abbau des Mehlkerns eingeleitet. Die ersten sichtbaren Zeichen des Wachstums nennt man die Keimung.

Die Wurzeln verteilen sich im Erdreich, während der Blattkeim seinen Weg zum Licht sucht. Wenn die Nährstoffe des Keims verbraucht sind, ist die junge Pflanze soweit lebensfähig, dass sie ihren weiteren Aufbau unter Zuhilfenahme von Sonnenlicht, Nährstoffen und Wasser selbst bewerkstelligen kann.

Es bilden sich Blätter und Stengel (Halm), bald fängt sie an zu schossen und zu blühen. Die aus Staub- und Fruchtblättern bestehenden Blüten müssen sich erst gegenseitig befruchten, wenn es Ertrag geben soll.

Roggen

Roggen Weizen

Weizen Wintergerste

Wintergerste Hafer

Hafer

In feuchten Erntejahren kommt es vor, dass das reife Korn bereits auf dem Halm zu keimen beginnt. Dieser Vorgang wird als Auswuchs bezeichnet, er schädigt vor allem die Backeigenschaften. Das Getreide ist in seiner Mahl- und Backfähigkeit auch von der Bodenqualität des jeweiligen Ackers und vom Witterungsverlauf des Vegetationsjahres abhängig. Sorteneigenschaften und Einflüsse der Lagerung wirken sich ebenfalls auf die Mehlqualität aus.

Die Lagerung im Speicher

Auch das im Speicher eingelagerte Korn ist lebendig.

Bei zu warmer und zu feuchter Lagerung (nicht über 14% Kornfeuchte!) entstehen ganz erhebliche Mengenverluste und Schädigungen der Getreidequalität.

Zur Bewahrung der Lagerfähigkeit und der Backfähigkeit wird das Getreide im Speicher zumindest einmal im Monat bewegt. Das Getreide wird heute mit Hilfe des im Silospeicher vorhandenen mechanischen Fördersystems von einer Zelle in eine andere leere Zelle umgelagert und dabei mit Hilfe des Aspirateurs (Siebsichters) mit Sieben und maschinell erzeugtem Luftstrom entstaubt und belüftet. Heute wird auch in die speziell konstruierten Silozellen trockene Luft eingeblasen.

Die Reinigung, das Herz der Mühle

Die Mühle kauft vom Bauern bzw. vom Speicherbetrieb das für die Vermahlung benötigte Getreide auf Vorrat und lagert es im sog. Mühlensilo ein, der sich von den Großspeichern durch sein geringeres Fassungsvermögen und durch seine feiner arbeitende Reinigungstechnologie unterscheidet.

Vor der eigentlichen Vermahlung muß das Getreide gereinigt werden. Der Mähdrescher des Bauern führt nur eine erste grobe Trennung von Korn und Spreu durch. Bei der Ernte werden auch Grasteile, Unkrautsämereien usw. erfasst. Steine, Eisen und sonstige Feststoffe gelangen bei der Ernte und auf dem Weg in den Speicher sowie zur Mühle in das Getreide. Manchmal sind auch Getreidearten untereinander vermischt. Diese unerwünschten Begleitsubstanzen nennt man den Besatz, der den Wert einer Partie Getreide ganz entscheidend schmälern kann.

Die Schwarzreinigung (benannt nach der Farbe des anfallenden Staubes)

Es werden folgende Bestandteile entfernt:

Spreu

Spreu

(Aspirateur- Siebsichter) Steine

Steine

(Aspirateur- Siebsichter) Sand

Sand

(Aspirateur- Siebsichter) Eisen

Eisen Rundkorn

Rundkorn

(Rundkorntrieur-Formausleser) Mutterkorn

Mutterkorn

(Langkorntrieur – Formausleser)

Die Weißreinigung, Schälmüllerei

Hier wird mit Hilfe der Schälmaschine die anhaftende Holzfaserschicht sowie beim Roggen der Keimling entfernt. Als Werkzeug dazu dient eine sehr schnell drehende Schlägertrommel, die in einem feststehenden Gehäuse arbeitet und das Getreide gegen die innere, mit Schmirgelmasse belegte Oberfläche schleudert. Der Schälstaub wird abgesaugt und im Filter abgeschieden. Weizen und Roggen sind „Nacktgetreidearten“, d. h. die äußere Schale wird bei der Ernte durch den Bauern im Mähdrescher entfernt und bildet die Spreu. Im Unterschied dazu gehören die Gerste und der Hafer zu den „Spelzgetreidearten“.

Für die Schälmüllerei, also u. a. die Herstellung von Graupen aus Gerste, muss die bei dieser Getreideart fest mit dem Korn verwachsene äußere Schale entfernt werden. Zu diesem Zwecke kann man mit einer normalen Schälmaschine das Korn mehrfach intensiv schälen oder man verwendet einen besonderen Schälgang, der die Körner mit speziell ausgebildeten Reibflächen über eine bestimmte, einstellbare Schäldauer bearbeitet. Da ein nicht zu vermeidender Anteil an Körnerbruch hierbei entsteht, ist eine nachfolgende Sortierung besonders wichtig. Dazu kann eine spezielle Sortiermaschine, die ähnlich wie ein Aspirateur arbeitet und mit einem Rundlochsieb versehen ist, eingesetzt werden.

Die Vermahlung

Die Vermahlung erfolgt prinzipiell mit den Verfahren Zerkleinern (Mahlen), Absieben (Sichten) und Mischen der verschiedenen Zwischenprodukte. Das Mahlen geschieht heute auf Walzenstühlen, in denen das Getreidekorn zerschnitten und zerrieben wird.

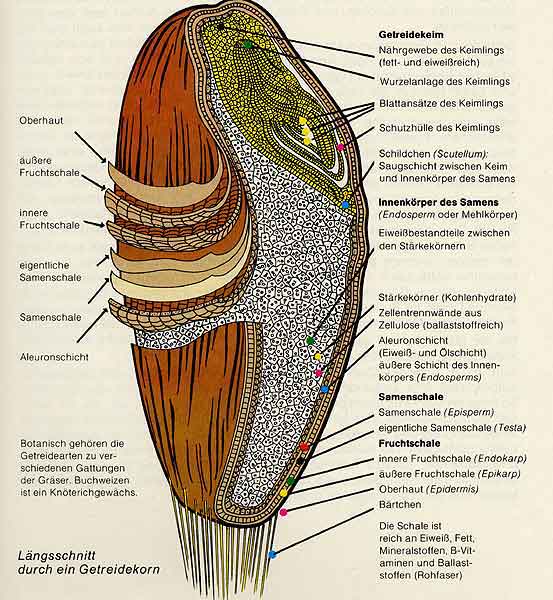

Zum besseren Verständnis der Zielstellung dieser Technologie anbei der Aufbau des Getreidekorns.

Kernsatz für eine fast 200 Jahre alte, bis heute gültige Technologie:

Durch mehrfaches, zielgerichtetes Vermahlen und Sichten (Sieben) von Produkten gleicher Korngröße und gleicher Struktur, kann aus dem Rohstoff Getreide mit seinen schwankenden Eigenschaften ein wunschgerechtes Produkt mit annähernd gleichbleibenden Backeigenschaften ohne den Einsatz von Chemie hergestellt werden.

Die Mehlanteile werden durch entsprechend feine Siebe nach jedem Durchgang abgetrennt. Die Maschine dafür ist heute der Plansichter, ein mit vielen Sieben bestückter großer Apparat, dem Handsieb ähnlich. Im Prinzip geht es darum, Produkte annähernd gleicher Korngröße und Struktur heraus zu sortieren und gemeinsam zu vermahlen.

Die Maschinen eines Durchganges (Passage) unterscheiden sich in speziellen Parametern voneinander. Bei jeder Passage wird das Mehl abgesichtet.

Die „Passagenmehle“ unterscheiden sich voneinander durch Schalenanteile und Feinkörnigkeit der Mehlteilchen.

Sie werden in der Mehlmischmaschine zielgerichtet zum Endprodukt zusammen gemischt.

Griffige Mehle sind relativ grob und werden speziell für Teigwaren verwendet.

Der Kontrollmaßstab für diesen dritten Arbeitsgang ist die Bestimmung der Mehlfarbe bzw. des Aschegehaltes durch Verbrennen einer Mehlprobe im Mühlenlabor. Mehlfarbe und Aschegehalt stehen in Zusammenhang.

Der anfallende „Rest“, die Schale, gelangt als Kleie in den Viehmagen, der Weizenkeim z. B. in die Herstellung spezieller Medikamente.

Überblick über die Mahlverfahren

Flachmüllerei bedeutet, mit wenigen Durchgängen (3-4) das Getreide schnellstens zu Mehl zu vermahlen und Schrote und Grieße gemeinsam zu vermahlen. So wurde vor allem Roggen verarbeitet, die Qualität oder aber zumindest die Ausbeute der erzeugten Mehle genügt nur bescheidenen Ansprüchen.

Hochmüllerei hingegen umfasst die ausgedehnte Vermahlung mit bis zu 30 Durchgängen bei Weizen, die Arbeit mit Grießputzmaschinen und anderes mehr. Es ist eine hohe Qualität der erzeugten weißen Mehle möglich. Das Verfahren wird heute überwiegend bei Hartweizenmühlen angewandt, für die es in Österreich-Ungarn auch seinerzeit vorrangig entwickelt wurde.

Das (deutsche) Halbhochmahlverfahren ist eine Kreuzung der beiden vorgenannten Verfahren. Es trägt den Sorteneigenschaften der weicheren deutschen Weizensorten Rechnung und ist vor allem für die Mehlproduktion bestimmt.

Kombinierte Mühlen verarbeiten Roggen und Weizen auf einem gemeinsamen Mahlsystem. Diese Mühlen stellen stets einen Kompromiss zwischen Flachmahl- und Halbhochmahlverfahren dar.

Bei größeren Mühlen wird im automatischen Durchgang gearbeitet. Das bedeutet, dass jede Mahlmaschine bzw. Passage nur einmal benutzt wird. Der Lauf der Produkte wird durch Klappeneinstellung vorgegeben, um bestimmte Qualitätsschwankungen zielgerichtet auffangen zu können.

Die Graupen- oder Schälmühle ist eine eigenständige Mühlenart für die Verarbeitung von Gerste. Graupen sind praktisch der weißgeschälte Mehlkörper der Wintergerste.

Eine weitere Schälmühle befasst sich mit der Verarbeitung von Hafer. Auch dieser ist ein Spelzgetreide, das im Rahmen der Verarbeitung noch zusätzlich einer Wärmebehandlung unterzogen werden muss. Die Haferprodukte (Haferflocken und -mark) haben seit langem ihren Platz in der Ernährung von Säuglingen und Kleinkindern gefunden.

Produkte der Weizenvermahlung auf Mühlsteinen in der Marzahner Mühle

Das Vermahlen erfolgt in mehreren Durchgängen …

Schrot

Schrot Feinschrot

Feinschrot Grieß

Grieß Schrotmehl

Schrotmehl Griffiges Mehl

Griffiges Mehl Feinmehl

Feinmehl

… usw. bis maximal zum 10. Durchgang; es verbleiben: Mehl, feine und grobe Kleie

Das Brot – Die Bäckerei

Für die Herstellung verschiedener Backwaren benötigt die Bäckerei auch verschiedene Mehle, die heute unter dem Begriff der Mehltypen produziert und verkauft werden. Die Mehltype nach DIN- Norm ist ein im Labor exakt bestimmbares Maß für den Mineralstoffanteil im Mehl. Mehle mit hohem Mineralstoffanteil enthalten viel Schale, sind daher auch dunkler, z. B.

- Weizenmehl Type 405 für Kuchen und Feingebäck, (das hellste Mehl, besteht fast nur aus dem Mehlkörper)

- Weizenmehl Type 1050 für Weißbrot, enthält schon einen höheren Schalenanteil

- Roggenmehl Type 1150 für Roggen- und Mischbrot, enthält ebenfalls einen höheren Schalenanteil

Angesichts der riesigen Vielfalt unserer heutigen Backerzeugnisse ist es schon erstaunlich, dass das Rezept für den einfachen Brot- oder Brötchenteig über die Jahrhunderte nahezu gleich geblieben ist.

Mehl, Wasser, Sauerteig (bei Roggen), oder Hefe (bei Weizen) und Salz. Diese Zutaten werden vom Bäcker in einem genau festgelegten Mengenverhältnis in die Teigknetmaschinen gegeben und zu einem Teig verknetet.

(Sauerteig

(Hefeteig)

Hefe und Sauerteig bewirken durch die Atmungstätigkeit der in ihnen enthaltenen Hefen und Bakterien die Auflockerung des Teiges. Vor der weiteren Verarbeitung findet die als “ Teigruhe“ bezeichnete Liegezeit statt, in der die beim Kneten begonnenen Teigbildungs- und Quellvorgänge sich fortsetzen.

Anschließend wird der Teig zu den künftigen Broten oder Brötchen ausgewogen, geformt und gewirkt, so dass eine gleichmäßige Teigstruktur entsteht. Daran schließt sich die „Stückgare“ an, eine Ruhezeit, in der die Teigstücke durch die abschließende Gärung der Hefen ihre volle Auflockerung bekommen.

Danach wird im Ofen je nach Brotsorte bei verschieden hoher Temperatur gebacken. Durch die hohen Temperaturen bilden sich aus Stärke und Eiweiß des Mehles Dextrine, Röst- und Karamellstoffe, die Kruste, die dem Gebäck seinen Geschmack gibt.

Roggenvollkornbrot

Roggenvollkornbrot Weißbrot

Weißbrot Landbrot (Roggen- Weizenmischbrot)

Landbrot (Roggen- Weizenmischbrot)